Mantenimiento predictivo

Mantenimiento predictivo: la técnica basada en datos clave para anticipar errores

Si una máquina falla, las repercusiones negativas tanto a nivel servicio como a nivel financiero para una empresa pueden ser enormes. Por ello, cada vez más compañías apuestan por el mantenimiento predictivo, una serie de acciones y técnicas que se aplican con el objetivo de anticiparse a los errores. A continuación, explicamos en detalle en qué consiste y cuáles son sus principales ventajas.

Las locomotoras de vapor del siglo XIX requerían de un mantenimiento constante. La lubricación manual —los operarios debían recorrer las partes móviles cada pocos kilómetros y detectar cuáles necesitaban aceite— era imprescindible para evitar que se recalentaran. La maquinaria usada en el transporte actualmente es más sofisticada, pero el mantenimiento sigue siendo necesario para evitar averías y, como en las antiguas locomotoras, es más rentable detectar los fallos con antelación. A realizar esta labor ayuda el mantenimiento predictivo.

Qué es el mantenimiento predictivo

El mantenimiento predictivo es una técnica que utiliza herramientas y técnicas de análisis de datos para detectar anomalías en el funcionamiento y posibles defectos en los equipos y procesos, de modo que puedan solucionarse antes de que sobrevenga el fallo. Al igual que el análisis predictivo permite anticipar, por ejemplo, los movimientos de los mercados o las fluctuaciones en la demanda de energía, el mantenimiento predictivo utiliza el análisis de datos para adelantarse a los fallos de los sistemas y es parte fundamental del Internet Industrial de las Cosas (IIoT).

Cómo funciona el mantenimiento predictivo

Para hacer el seguimiento del estado de los equipos y avisar a los técnicos de los próximos fallos, el mantenimiento preventivo cuenta con tres componentes principales:

- Los sensores y los dispositivos conectados instalados en las máquinas envían datos sobre el estado y el rendimiento de la máquina en tiempo real gracias a tecnologías del Internet de las Cosas (IoT), que permiten la comunicación entre las máquinas y los sistemas de análisis.

- Las soluciones de software y el almacenamiento en la nube (cloud computing) permiten aplicar la minería de datos (data mining) y recopilar y analizar enormes cantidades de datos usando aplicaciones de big data.

- Los modelos predictivos se alimentan con los datos procesados y utilizan tecnologías de aprendizaje automático (machine learning) para establecer patrones y comparaciones, elaborar predicciones de fallos y programar el mantenimiento antes de que ocurran.

Mantenimiento predictivo, preventivo y correctivo: diferencias

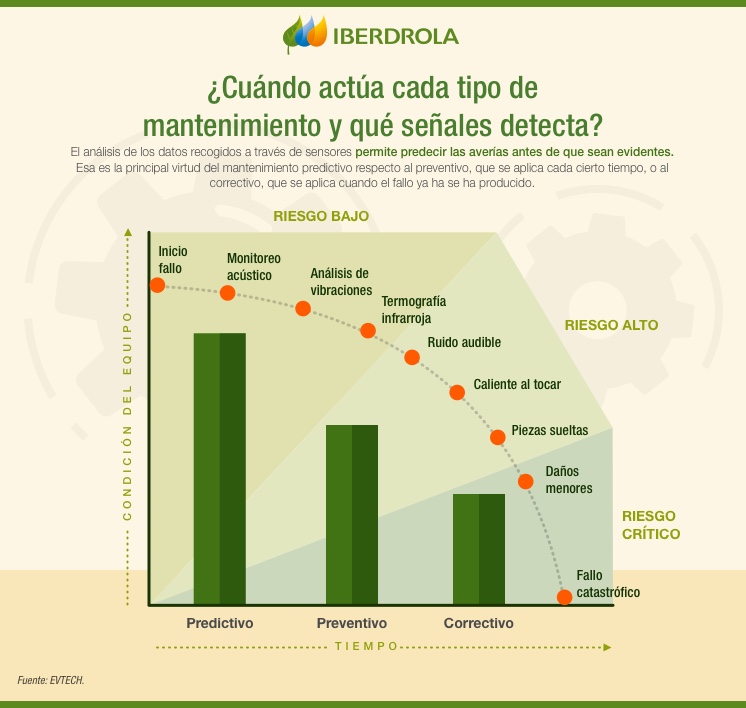

El mantenimiento predictivo es diferente al preventivo y al correctivo. Pese a ello, todos puede utilizarse simultáneamente en la industria. A continuación, repasamos sus diferencias:

- Preventivo: consiste en inspeccionar la maquinaria cada cierto tiempo, independientemente de que lo requiera o no, o en hacerlo cuando se detecta algún síntoma (un ruido extraño, por ejemplo).

- Correctivo: también denominado reactivo o de averías, es el que se ejecuta cuando ya se ha producido el fallo y es necesario reparar el equipo dañado.

- Predictivo: es un método de mantenimiento proactivo basado en datos y diseñado para analizar el estado de los equipos continuamente y predecir posibles averías.

Características del mantenimiento predictivo

El mantenimiento predictivo permite que la frecuencia de mantenimiento sea lo más baja posible. Cuando simplemente se programa el mantenimiento cada cierto tiempo (preventivo), pueden ocurrir dos cosas: o bien se realiza cuando no es necesario —antes de tiempo o tarde—, incurriendo en costes evitables, o bien no es lo bastante frecuente, con el riesgo de que los equipos den fallos. Así pues, el objetivo del mantenimiento predictivo es optimizar el uso de los recursos de mantenimiento.

Ventajas y desventajas del mantenimiento predictivo

El mantenimiento predictivo garantiza que un equipo sólo se apague antes de un fallo inminente. Esto reduce los costes operativos, minimiza el tiempo de inactividad y mejora el rendimiento general de la maquinaria. Sin embargo, la inversión en los equipos de monitorización necesarios para este tipo de mantenimiento suele ser elevada, así como el nivel de conocimiento y la experiencia necesarios para interpretar los datos.

Técnicas de mantenimiento predictivo

Hay diversas técnicas ligadas al mantenimiento predictivo y, a continuación, repasamos algunas de ellas:

Termografía infrarroja

Las piezas y los componentes desgastados, incluidos los circuitos electrónicos, suelen emitir más calor de lo normal. Mediante el uso de cámaras de infrarrojos (IR), el personal de mantenimiento es capaz de detectar altas temperaturas (puntos calientes) en los equipos.

Monitoreo acústico

Con los sensores acústicos el personal de mantenimiento puede detectar fugas de gas, líquido o vacíos en los equipos. También se pueden detectar fricciones y tensiones en las máquinas procedentes de rodamientos desgastados o mal lubricados.

Análisis de vibraciones

Permite a los técnicos analizar las vibraciones de una máquina mediante sensores integrados en el equipo. Una máquina que funciona en condiciones óptimas presenta un patrón de vibración concreto, pero cuando los componentes se desgastan las frecuencias de vibración cambian.

Ejemplos de mantenimiento predictivo

Numerosas industrias emplean el mantenimiento predictivo para ahorrar costes y mejorar la calidad de sus servicios. Estos son algunos ejemplos:

Redes eléctricas y aerogeneradores

Las interrupciones en los sistemas de distribución de electricidad son muy costosas. De ahí, el avance en la instalación de redes inteligentes que permiten conocer el mantenimiento necesario de los activos y anticipar así las averías. El predictivo también se aplica a las turbinas eólicas en detrimento del correctivo con el fin de evitar su paralización y la consiguiente pérdida potencial de producción.

Líneas ferroviarias

Las redes ferroviarias y los trenes que las transitan requieren un mantenimiento constante. Usando IoT las compañías de ferrocarril pueden identificar áreas problemáticas en la red, optimizar los tiempos de operación y reducir el impacto de las averías.

Transporte marítimo

La monitorización del estado de la maquinaria de un buque permite que desde las oficinas en tierra puedan realizarse diagnósticos en remoto para optimizar las operaciones de mantenimiento y conseguir el máximo rendimiento del navío.